在应用材料作为陶瓷辊增强剂的同时应适当增加减磨的摩擦性能调节剂

发布日期:2014/6/16 浏览次数:

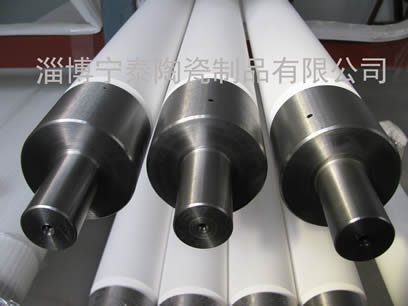

对于高温氧化铝陶瓷辊棒|陶瓷辊|玻璃钢化炉陶瓷辊的每个细节都有它的根据,那么我们今天来给大家说一下有关在应用材料作为陶瓷辊增强剂的同时应适当增加减磨的摩擦性能调节剂,希望能够帮助大家更好的了解。

车辆行驶速度的提升要求陶瓷辊能够在较宽的速度、温度范围内具有稳定的摩擦性能。石棉材料由于耐热性能好,产量丰富,机械性能优良,与树脂基体匹配良好等特点 ,广泛应用于早期陶瓷辊的配方中。但是由于石棉材料对于人体的健康存在危害,能引起环境污染,国内外广泛开展了无石棉陶瓷辊的研究。主要的无石棉陶瓷辊有铸铁陶瓷 辊、半金属陶瓷辊、陶瓷型陶瓷辊等。其中陶瓷型陶瓷辊配方为无金属或少金属原材料,能够很好解决半金属及铸铁材料的锈蚀、摩擦噪音等问题,因而得到了各国陶瓷辊 研究领域的重视。新型陶瓷辊的开发往往具有很强的经验依赖性,且评定陶瓷辊配方需要考虑的因素包括力学性能、摩擦学性能、成本等诸多方面,给新型陶瓷辊的研究与 应用带来了一定困难。

采用硅氧铝陶瓷辊、碳纤维、钛酸钾晶须作为主要材料,研究开发陶瓷型陶瓷辊。硅氧铝陶瓷辊具有熔点高、高温力学性能优良、密度低等特点,广泛应用于耐热、耐 高温等领域,而在陶瓷辊领域内的应用较少。陶瓷辊配方中一般含有十几种甚至几十种原材料,各种原材料具有不同的作用。并且陶瓷辊需要考察的性能指标包括力学性能 、摩擦学性能、成本等诸多因素。因此,新型陶瓷辊配方的开发往往具有很强的经验依赖性。为开发新型陶瓷辊提供了一种定量计算的方法,并成功研制出一种新型陶瓷型 陶瓷辊配方。具体步骤为:首先进行增强纤维的选择。在半金属陶瓷辊的基础上,添加硅氧铝陶瓷辊,与钢纤维混杂作为增强材料,腰果壳油改性酚醛树脂与丁腈橡胶共混作 为基体,添加适当摩擦性能改性剂,制备出新型陶瓷辊,并测试摩擦磨损性能,分析了硅氧铝陶瓷辊含量对陶瓷辊摩擦磨损性能的影响。硅氧铝陶瓷辊可以作为陶瓷辊的增强 材料,添加少量的陶瓷辊能够明显的改善半金属陶瓷辊的摩擦磨损性能,由于陶瓷辊能够提高摩擦系数稳定性,特别是高温下摩擦系数稳定性,陶瓷辊可以作为增强材料应用 于高性能陶瓷型陶瓷辊的生产。当半金属陶瓷辊配方中陶瓷辊含量超过5wt.%时,陶瓷辊的稳定系数和变化系数不随其含量的增加而明显变化,陶瓷辊的恢复性系数逐渐变 小,磨损率显著增加,表明硅氧铝陶瓷辊超过一定含量时会使陶瓷辊的恢复性变差,使陶瓷辊的磨损率增大,主要原因是陶瓷辊在摩擦力作用下断裂后形成的短陶瓷辊在摩擦 表面形成磨粒,增大了陶瓷辊的磨粒磨损。因此在应用陶瓷辊作为陶瓷辊增强剂的同时应适当增加减磨的摩擦性能调节剂。

碳纤维是由不完全石墨结晶沿着纤维轴向排列的一种多晶的新型无机非金属材料,具有“乱层石墨”结构,在陶瓷型陶瓷辊中能够同时起到增强材料与固体润滑剂的作 用。碳纤维具有低密度、高强度、高模量、耐高温、抗化学腐蚀、低电阻、高导热、低热膨胀、耐化学腐蚀等特性,比强度和比模量优于其他无机纤维。六钛酸钾晶须导热 系数小,且具有负温度系数,化学性能稳定,耐强酸,强碱且无毒害,力学性能极高,适合显微增强,制造精、薄、形状复杂、表面光洁度要求高的精密部件。用陶瓷辊、碳纤 维和钛酸钾晶须作为增强材料,腰果壳油改性酚醛树脂与丁腈橡胶共混作为基体粘结剂,添加适量摩擦性能调节剂与空间填料开发高性能陶瓷型陶瓷辊。然后,在前期工作基 础上采用黄金分割法设计9组陶瓷型陶瓷辊初选配方,用正交试验法安排试验考察陶瓷辊、碳纤维、钛酸钾晶须含量对于陶瓷辊综合性能的影响。考核指标运用模糊理论综 合考虑陶瓷辊力学、摩擦学、成本等因素。利用灰色相关性理论分析三种增强材料含量对于陶瓷辊综合性能影响的敏感度,得到三种纤维含量对陶瓷辊综合性能影响的敏感 度序列。根据敏感度序列对正交试验优选出的1组陶瓷辊初选配方按照黄金分割法进行调整得到4组优选配方,再次根据模糊理论综合考察各优选配方力学、摩擦学、成本等 因素,计算优选各配方模糊综合评价值,从而得到最优化的陶瓷型陶瓷辊配方。 由于摩擦力的作用,陶瓷辊在制动过程中表面温度迅速升高,导致陶瓷辊磨损表面受力状态 改变。温度过高会引起陶瓷辊基体树脂的降解甚至发生粘流,引起摩擦系数的热衰退现象。同时由于陶瓷辊磨损表面及近表面区域的温度场、应力场的改变会直接影响陶瓷 辊的疲劳磨损程度,对陶瓷辊摩擦过程中表面温度场与应力场状态的预测对于提高陶瓷辊的性能具有重要意义。在非平衡态热力学理论基础上,采用有限元方法将陶瓷辊导 热方程离散化,对陶瓷型陶瓷辊摩擦过程表面温度分布及应力分布情况进行模拟,并用定速温升试验对模拟结果进行验证。

在陶瓷辊工作过程中,刹车片前端温度明显高于后端,在表面存在温度梯度,且随着制动压力的提高,摩擦表面最高温度相应提高,表面温度梯度越大。随着制动摩擦时 间的推移,陶瓷辊表面沿着滑动方向所受的剪切力逐渐增大,制动压力越大,剪切力越大,且增长速度越快。定速摩擦温升试验中,摩擦衬片材料表面温度随着制动摩擦时间 的推移逐渐升高,随着制动压力的提高,摩擦表面温度上升速度加快。对比有限元模拟结果发现,模拟表面温度高于定速摩擦升温试验结果,主要是由于有限元模拟过程中忽 略了摩擦热以空气对流、辐射、磨损微粒温升等形式的耗散。有限元模拟结果与试验结果中温度随时间的变化趋势基本相同。要得到更加准确的模拟结果,要在模型中增加 材料的磨损、化学变化等因素。

看了以上浅析是不是感觉非常的有道理。不禁赞叹人类的发明真的非常的伟大。您对我们产品感兴趣的话,随时欢迎您的光临!

以上文章来源于淄博宁泰陶瓷制品有限公司整理提供 转载请保留

高温氧化铝陶瓷辊棒|陶瓷辊|玻璃钢化炉陶瓷辊 http://www.taocigun.com/

对于高温氧化铝陶瓷辊棒|陶瓷辊|玻璃钢化炉陶瓷辊的每个细节都有它的根据,那么我们今天来给大家说一下有关在应用材料作为陶瓷辊增强剂的同时应适当增加减磨的摩擦性能调节剂,希望能够帮助大家更好的了解。

车辆行驶速度的提升要求陶瓷辊能够在较宽的速度、温度范围内具有稳定的摩擦性能。石棉材料由于耐热性能好,产量丰富,机械性能优良,与树脂基体匹配良好等特点 ,广泛应用于早期陶瓷辊的配方中。但是由于石棉材料对于人体的健康存在危害,能引起环境污染,国内外广泛开展了无石棉陶瓷辊的研究。主要的无石棉陶瓷辊有铸铁陶瓷 辊、半金属陶瓷辊、陶瓷型陶瓷辊等。其中陶瓷型陶瓷辊配方为无金属或少金属原材料,能够很好解决半金属及铸铁材料的锈蚀、摩擦噪音等问题,因而得到了各国陶瓷辊 研究领域的重视。新型陶瓷辊的开发往往具有很强的经验依赖性,且评定陶瓷辊配方需要考虑的因素包括力学性能、摩擦学性能、成本等诸多方面,给新型陶瓷辊的研究与 应用带来了一定困难。

采用硅氧铝陶瓷辊、碳纤维、钛酸钾晶须作为主要材料,研究开发陶瓷型陶瓷辊。硅氧铝陶瓷辊具有熔点高、高温力学性能优良、密度低等特点,广泛应用于耐热、耐 高温等领域,而在陶瓷辊领域内的应用较少。陶瓷辊配方中一般含有十几种甚至几十种原材料,各种原材料具有不同的作用。并且陶瓷辊需要考察的性能指标包括力学性能 、摩擦学性能、成本等诸多因素。因此,新型陶瓷辊配方的开发往往具有很强的经验依赖性。为开发新型陶瓷辊提供了一种定量计算的方法,并成功研制出一种新型陶瓷型 陶瓷辊配方。具体步骤为:首先进行增强纤维的选择。在半金属陶瓷辊的基础上,添加硅氧铝陶瓷辊,与钢纤维混杂作为增强材料,腰果壳油改性酚醛树脂与丁腈橡胶共混作 为基体,添加适当摩擦性能改性剂,制备出新型陶瓷辊,并测试摩擦磨损性能,分析了硅氧铝陶瓷辊含量对陶瓷辊摩擦磨损性能的影响。硅氧铝陶瓷辊可以作为陶瓷辊的增强 材料,添加少量的陶瓷辊能够明显的改善半金属陶瓷辊的摩擦磨损性能,由于陶瓷辊能够提高摩擦系数稳定性,特别是高温下摩擦系数稳定性,陶瓷辊可以作为增强材料应用 于高性能陶瓷型陶瓷辊的生产。当半金属陶瓷辊配方中陶瓷辊含量超过5wt.%时,陶瓷辊的稳定系数和变化系数不随其含量的增加而明显变化,陶瓷辊的恢复性系数逐渐变 小,磨损率显著增加,表明硅氧铝陶瓷辊超过一定含量时会使陶瓷辊的恢复性变差,使陶瓷辊的磨损率增大,主要原因是陶瓷辊在摩擦力作用下断裂后形成的短陶瓷辊在摩擦 表面形成磨粒,增大了陶瓷辊的磨粒磨损。因此在应用陶瓷辊作为陶瓷辊增强剂的同时应适当增加减磨的摩擦性能调节剂。

碳纤维是由不完全石墨结晶沿着纤维轴向排列的一种多晶的新型无机非金属材料,具有“乱层石墨”结构,在陶瓷型陶瓷辊中能够同时起到增强材料与固体润滑剂的作 用。碳纤维具有低密度、高强度、高模量、耐高温、抗化学腐蚀、低电阻、高导热、低热膨胀、耐化学腐蚀等特性,比强度和比模量优于其他无机纤维。六钛酸钾晶须导热 系数小,且具有负温度系数,化学性能稳定,耐强酸,强碱且无毒害,力学性能极高,适合显微增强,制造精、薄、形状复杂、表面光洁度要求高的精密部件。用陶瓷辊、碳纤 维和钛酸钾晶须作为增强材料,腰果壳油改性酚醛树脂与丁腈橡胶共混作为基体粘结剂,添加适量摩擦性能调节剂与空间填料开发高性能陶瓷型陶瓷辊。然后,在前期工作基 础上采用黄金分割法设计9组陶瓷型陶瓷辊初选配方,用正交试验法安排试验考察陶瓷辊、碳纤维、钛酸钾晶须含量对于陶瓷辊综合性能的影响。考核指标运用模糊理论综 合考虑陶瓷辊力学、摩擦学、成本等因素。利用灰色相关性理论分析三种增强材料含量对于陶瓷辊综合性能影响的敏感度,得到三种纤维含量对陶瓷辊综合性能影响的敏感 度序列。根据敏感度序列对正交试验优选出的1组陶瓷辊初选配方按照黄金分割法进行调整得到4组优选配方,再次根据模糊理论综合考察各优选配方力学、摩擦学、成本等 因素,计算优选各配方模糊综合评价值,从而得到最优化的陶瓷型陶瓷辊配方。 由于摩擦力的作用,陶瓷辊在制动过程中表面温度迅速升高,导致陶瓷辊磨损表面受力状态 改变。温度过高会引起陶瓷辊基体树脂的降解甚至发生粘流,引起摩擦系数的热衰退现象。同时由于陶瓷辊磨损表面及近表面区域的温度场、应力场的改变会直接影响陶瓷 辊的疲劳磨损程度,对陶瓷辊摩擦过程中表面温度场与应力场状态的预测对于提高陶瓷辊的性能具有重要意义。在非平衡态热力学理论基础上,采用有限元方法将陶瓷辊导 热方程离散化,对陶瓷型陶瓷辊摩擦过程表面温度分布及应力分布情况进行模拟,并用定速温升试验对模拟结果进行验证。

在陶瓷辊工作过程中,刹车片前端温度明显高于后端,在表面存在温度梯度,且随着制动压力的提高,摩擦表面最高温度相应提高,表面温度梯度越大。随着制动摩擦时 间的推移,陶瓷辊表面沿着滑动方向所受的剪切力逐渐增大,制动压力越大,剪切力越大,且增长速度越快。定速摩擦温升试验中,摩擦衬片材料表面温度随着制动摩擦时间 的推移逐渐升高,随着制动压力的提高,摩擦表面温度上升速度加快。对比有限元模拟结果发现,模拟表面温度高于定速摩擦升温试验结果,主要是由于有限元模拟过程中忽 略了摩擦热以空气对流、辐射、磨损微粒温升等形式的耗散。有限元模拟结果与试验结果中温度随时间的变化趋势基本相同。要得到更加准确的模拟结果,要在模型中增加 材料的磨损、化学变化等因素。

看了以上浅析是不是感觉非常的有道理。不禁赞叹人类的发明真的非常的伟大。您对我们产品感兴趣的话,随时欢迎您的光临!

以上文章来源于淄博宁泰陶瓷制品有限公司整理提供 转载请保留

高温氧化铝陶瓷辊棒|陶瓷辊|玻璃钢化炉陶瓷辊 http://www.taocigun.com/