高铝球石主要晶化相及其含量与力学性能、摩擦磨损性能的关系

发布日期:2014/11/28 浏览次数:

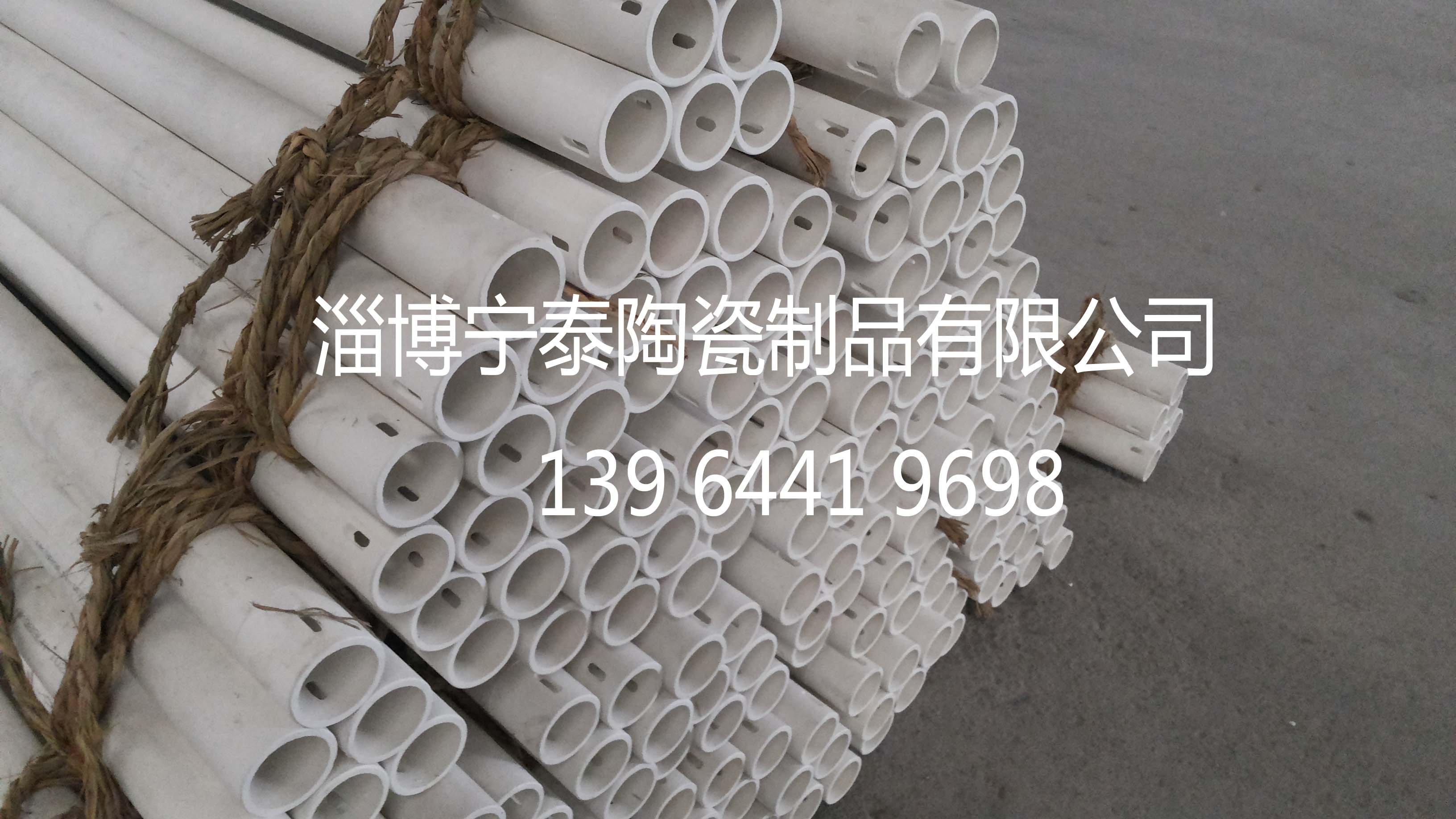

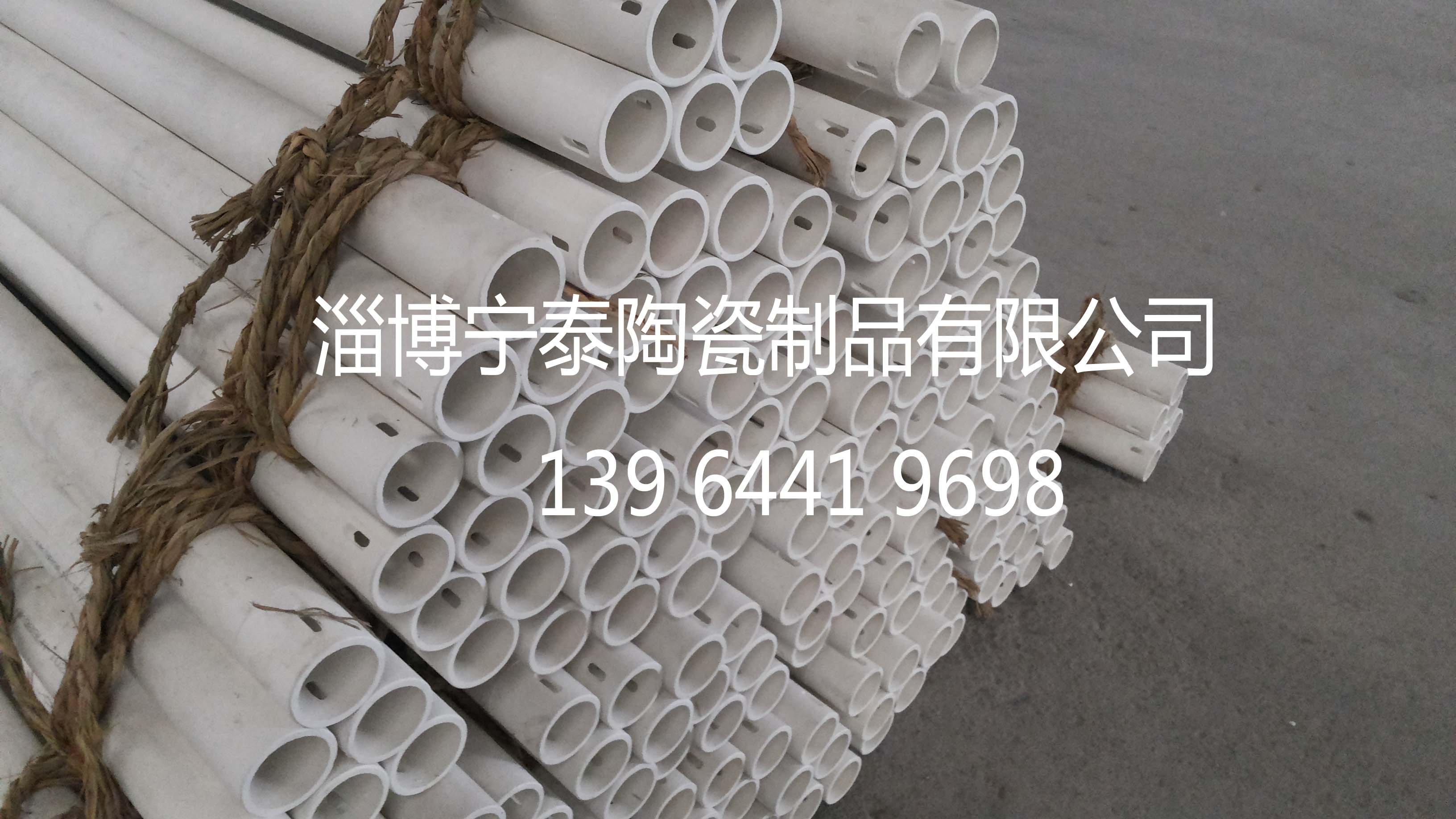

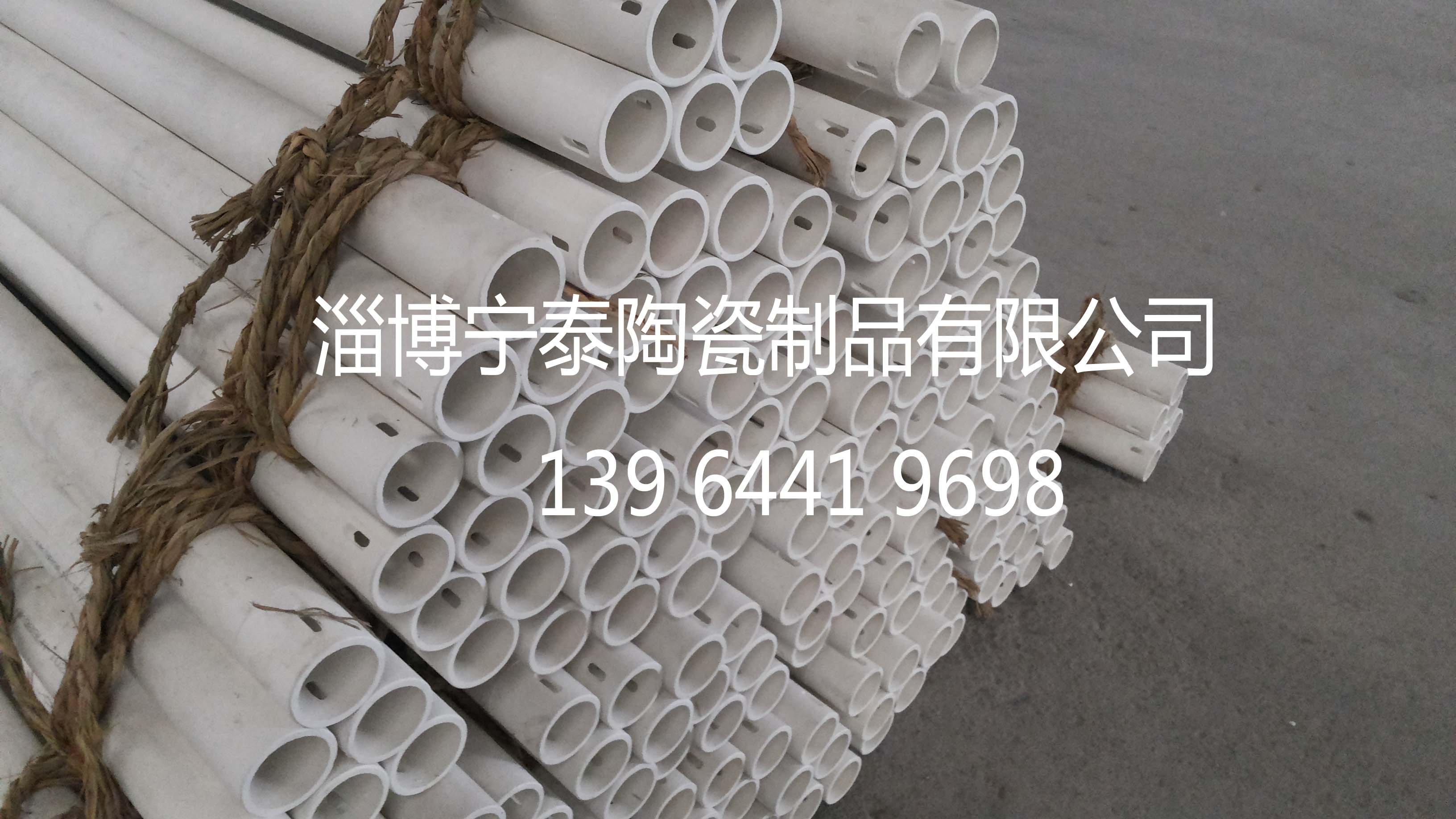

产品制造及运用到工程中期间是对它进行严格把关,那么陶瓷辊|玻璃钢化炉陶瓷辊|陶瓷辊棒|高铝球石也不例外,下面我们就来了解一下有关"高铝球石主要晶化相及其含量与力学性能、摩擦磨损性能的关系",希望您会感兴趣!

高铝球石具有较高的力学性能、较好的耐磨性和化学稳定性等,在建筑、电子工业、航空航天、医学等领域有着广阔的发展前景。由于高铝球石主要以SiO2、MgO、Al2O3等氧化物为原料,原料来源广泛,并且在生产和使用过程中能耗和污染较小,因此近年来得到了广泛的研究开发和生产。其中高铝球石/氟磷灰石高铝球石有较好的可加工性能、生物活性和生物相容性,在牙科和骨科修复领域具备较大的应用潜力,同时,用于牙科和骨科修复领域时,通常要求材料具备良好的力学性能和摩擦磨损性能,使其既有承担一定静载荷的能力,又具备承担一定循环摩擦载荷的能力,但目前对该材料的研究主要集中在力学性能以及生物相容性方面,而对其摩擦磨损性能的研究较少,同时传统的摩擦制动材料常以磷灰石作为填料,而HA和氟磷灰石高铝球石都含有磷灰石,因此可能在摩擦制动领域具备一定的应用潜力。以硅酸盐相图为依据,设计高铝球石/氟磷灰石高铝球石的基体,采用熔铸法制备材料;借助x射线衍射、扫描电镜及能谱分析、热分析、透射电镜、原子力显微镜等检测手段对高铝球石的相组成和显微形貌进行分析和研究。

高铝球石主要晶化相及其含量与力学性能、摩擦磨损性能的关系;为了探索高铝球石/氟磷灰石高铝球石在工业摩擦领域应用的可能性,采用粉末冶金方法制备了高铝球石和HA复合材料,两者的摩擦磨损性能,结果显示铜对稳定材料的摩擦状态有着重要作用,并且高铝球石基复合材料在高温下的摩擦磨损性能更好。采用熔铸法和阶梯形热处理方法制备了高铝球石/氟磷灰石高铝球石,其中高铝球石晶体呈片状和块状形貌,氟磷灰石呈针状形貌。氟磷灰石的生长机理为螺型位错生长机制,氟磷灰石针状晶体的尖端为位错生长的台阶源,c晶面的生长速度较快,使得氟磷灰石具备典型的针状形貌。随着氟磷灰石成分含量的增加,高铝球石的晶化度明显提高,力学性能也逐渐增加。当原料中氟磷灰石的理论含量达到40%时,高铝球石的抗弯强度、断裂韧性、显微硬度都达到最大值,分别为93.22MPa、3.74MPa·m1/2698MPa。随着氟磷灰石含量的增加,高铝球石的摩擦系数升高并且波动逐渐减小。

当氟磷灰石的理论含量增加到40%时,高铝球石的磨损率降至原来的1/3。只含有高铝球石晶体时,材料力学性能较差,表面抗剪切能力较弱,摩擦系数较小,磨损率较大,摩擦表面的粗糙度较高。随着氟磷灰石成分含量的增加,材料的力学性能提高,表面抗剪切能力提高,摩擦系数增大,磨损率降低,摩擦表面的粗糙度降低。氟磷灰石含量较低时,材料表面容易断裂剥落,磨屑中大尺寸颗粒比例较高,由于磨屑和摩擦表面的残余高铝球石相含量较高,在摩擦热作用下,残余高铝球石相出现软化和塑性变形,因此形成的磨屑具有一定的粘性,容易出现团聚。随着氟磷灰石含量的增加,磨屑粒度减小,团聚现象减少。以HA、铜纤维、碳纤维、云母、钛酸钾为原料,采用热压工艺制备复合材料。铜含量的增加时,有助于稳定材料的摩擦状态,降低磨损率。以高铝球石/氟磷灰石高铝球石、铜纤维、碳纤维、钛酸钾、氮化硼、硫化锑等为原料,采用热压工艺制备高铝球石基复合材料。定速摩擦实验表明,在100-350℃度范围内,高铝球石复合材料的摩擦系数稳定在0.37左右,受温度的影响较小,耐磨性较好。铜纤维的加入,提高了复合材料摩擦表面的塑性,使得摩擦过程中材料的表面形成一层摩擦膜,有助于稳定摩擦系数和降低磨损率。

以上消息希望能够给您带来帮助。我司可以保证质量,如果你有什么需要请及时和我们联系。

以上由淄博宁泰陶瓷制品有限公司编撰 敬请转载保留

陶瓷辊|玻璃钢化炉陶瓷辊|陶瓷辊棒|高铝球石 http://www.taocigun.com/

产品制造及运用到工程中期间是对它进行严格把关,那么陶瓷辊|玻璃钢化炉陶瓷辊|陶瓷辊棒|高铝球石也不例外,下面我们就来了解一下有关"高铝球石主要晶化相及其含量与力学性能、摩擦磨损性能的关系",希望您会感兴趣!

高铝球石具有较高的力学性能、较好的耐磨性和化学稳定性等,在建筑、电子工业、航空航天、医学等领域有着广阔的发展前景。由于高铝球石主要以SiO2、MgO、Al2O3等氧化物为原料,原料来源广泛,并且在生产和使用过程中能耗和污染较小,因此近年来得到了广泛的研究开发和生产。其中高铝球石/氟磷灰石高铝球石有较好的可加工性能、生物活性和生物相容性,在牙科和骨科修复领域具备较大的应用潜力,同时,用于牙科和骨科修复领域时,通常要求材料具备良好的力学性能和摩擦磨损性能,使其既有承担一定静载荷的能力,又具备承担一定循环摩擦载荷的能力,但目前对该材料的研究主要集中在力学性能以及生物相容性方面,而对其摩擦磨损性能的研究较少,同时传统的摩擦制动材料常以磷灰石作为填料,而HA和氟磷灰石高铝球石都含有磷灰石,因此可能在摩擦制动领域具备一定的应用潜力。以硅酸盐相图为依据,设计高铝球石/氟磷灰石高铝球石的基体,采用熔铸法制备材料;借助x射线衍射、扫描电镜及能谱分析、热分析、透射电镜、原子力显微镜等检测手段对高铝球石的相组成和显微形貌进行分析和研究。

高铝球石主要晶化相及其含量与力学性能、摩擦磨损性能的关系;为了探索高铝球石/氟磷灰石高铝球石在工业摩擦领域应用的可能性,采用粉末冶金方法制备了高铝球石和HA复合材料,两者的摩擦磨损性能,结果显示铜对稳定材料的摩擦状态有着重要作用,并且高铝球石基复合材料在高温下的摩擦磨损性能更好。采用熔铸法和阶梯形热处理方法制备了高铝球石/氟磷灰石高铝球石,其中高铝球石晶体呈片状和块状形貌,氟磷灰石呈针状形貌。氟磷灰石的生长机理为螺型位错生长机制,氟磷灰石针状晶体的尖端为位错生长的台阶源,c晶面的生长速度较快,使得氟磷灰石具备典型的针状形貌。随着氟磷灰石成分含量的增加,高铝球石的晶化度明显提高,力学性能也逐渐增加。当原料中氟磷灰石的理论含量达到40%时,高铝球石的抗弯强度、断裂韧性、显微硬度都达到最大值,分别为93.22MPa、3.74MPa·m1/2698MPa。随着氟磷灰石含量的增加,高铝球石的摩擦系数升高并且波动逐渐减小。

当氟磷灰石的理论含量增加到40%时,高铝球石的磨损率降至原来的1/3。只含有高铝球石晶体时,材料力学性能较差,表面抗剪切能力较弱,摩擦系数较小,磨损率较大,摩擦表面的粗糙度较高。随着氟磷灰石成分含量的增加,材料的力学性能提高,表面抗剪切能力提高,摩擦系数增大,磨损率降低,摩擦表面的粗糙度降低。氟磷灰石含量较低时,材料表面容易断裂剥落,磨屑中大尺寸颗粒比例较高,由于磨屑和摩擦表面的残余高铝球石相含量较高,在摩擦热作用下,残余高铝球石相出现软化和塑性变形,因此形成的磨屑具有一定的粘性,容易出现团聚。随着氟磷灰石含量的增加,磨屑粒度减小,团聚现象减少。以HA、铜纤维、碳纤维、云母、钛酸钾为原料,采用热压工艺制备复合材料。铜含量的增加时,有助于稳定材料的摩擦状态,降低磨损率。以高铝球石/氟磷灰石高铝球石、铜纤维、碳纤维、钛酸钾、氮化硼、硫化锑等为原料,采用热压工艺制备高铝球石基复合材料。定速摩擦实验表明,在100-350℃度范围内,高铝球石复合材料的摩擦系数稳定在0.37左右,受温度的影响较小,耐磨性较好。铜纤维的加入,提高了复合材料摩擦表面的塑性,使得摩擦过程中材料的表面形成一层摩擦膜,有助于稳定摩擦系数和降低磨损率。

以上消息希望能够给您带来帮助。我司可以保证质量,如果你有什么需要请及时和我们联系。

以上由淄博宁泰陶瓷制品有限公司编撰 敬请转载保留

陶瓷辊|玻璃钢化炉陶瓷辊|陶瓷辊棒|高铝球石 http://www.taocigun.com/