电解锰渣高铝球石材料的制备与性能研究

发布日期:2015/6/2 浏览次数:

今天我们又可以为大家继续介绍技术资讯,为大家提供更多相关信息,今天我们要给大家先容的是:电解锰渣高铝球石材料的制备与性能研究。

随着电解锰行业的快速发展,电解锰渣的排放量极大。大量的电解锰渣不仅占用了大片的土地,而且严重污染环境。此外,电解锰生产过程中排放的重金属废水造成的重金属污染的问题也日益严重。因此,如何很好地处理电解锰渣和解决电解锰生产废水的重金属污染问题己成为电解锰行业和环保领域关注的热点和面临的一大难题。以电解锰渣为骨料,采用添加造孔剂方法和模压成型的方式制备出性能优异的高铝球石材料,并用于吸附去除废水中的重金属离子,探索了一条用简单工艺实现电解锰渣高附加值综合利用的新途径。

实验通过考察烧结温度、成型压力、造孔剂种类及用量和碳粉颗粒大小对高铝球石材料性能的影响,研究了添加不同造孔机理的造孔剂制备的高铝球石材料的造孔工艺。同时也研究了作为粘结剂的膨润土和高岭土的粘结效果。通过实验,选择了合适的造孔剂和粘结剂。以碳粉为造孔剂和以高岭土为粘结剂制备的高铝球石材料的综合性能最好,以白云石为造孔剂制备的高铝球石材料的抗压强度很高。通过考察骨料粒度、烧结温度、保温时间和成型压力等因素与电解锰渣高铝球石材料的气孔率、吸水率、体积密度和抗压强度之间的关系,得到实验室条件下单一造孔剂制备氧化锰渣高铝球石材料的优化条件为碳粉用量为20%,高岭土的用量为5%,烧结温度为1075℃,保温时间为60min,成型压力为4MPa,在此优化条件下制备的氧化锰渣高铝球石材料气孔率68.86%,吸水率为66.19%,体积密度为1.05g/cm3,抗压强度为5.44MPa。单一造孔剂制备碳酸锰渣高铝球石材料的优化条件为碳粉的质量分数为20%、高岭土的质量分数为10%、烧结温度为1095℃、保温时间为60min和成型压力为4MPa,在此优化条件下制备的碳酸锰渣高铝球石材料气孔率为63.84%,吸水率为62.43%,体积密度为1.06g/cm3,抗压强度为4.78MPa。

通过正交试验优化配方和制备工艺控制复合造孔剂制备氧化锰渣高铝球石材料的气孔率和抗压强度。结果发现,造孔剂用量、烧结温度对复合造孔剂制备的高铝球石材料的气孔率影响最大,其次是高岭土用量;再次是成型压力。最优配方与工艺参数为:高岭土用量5%,造孔剂碳粉用量20%,白云石用量为7.5%,烧成温度为1100℃,成型压力为3MPa,混合料中水分的含量10%,保温时间为60min。在此试验条件下复合造孔剂制备的氧化锰渣高铝球石材料的气孔率69.79%,体积密度0.97g/cm3,吸水率69.38%,抗压强度为6.98MPa。XRD检测结果表明电解锰渣高铝球石材料以钙长石、莫来石、石英、透辉石、锰铁尖晶石等为主要物相组成,提高了高铝球石材料的强度;锰元素嵌入锰铁尖晶石和硫化锰晶格中,成为晶体的一部分,实现了锰渣的无害化处理。断面SEM形貌图分析表明,所制备的高铝球石材料气孔多且孔分布均匀、孔径尺寸小,且孔结构是三维连通的。

以高铝球石材料为吸附剂对含有Cu2+、Mn2+、Zn2+、Pb2+和Cr6+的模拟重金属废水进行处理,考察了不同理化性能的高铝球石材料对重金属离子的吸附效果的影响。结果表明,电解锰渣高铝球石吸附去除重金属废水中的重金属离子有很好的吸附效果。

海内存知己,天涯若比邻,朋友是永恒的,或许此时我们相聚甚远,但是距离阻隔不了我们对彼此的思念!如有相关需要我们将竭诚为您服务。

以上内容由淄博宁泰陶瓷制品有限公司撰写提供 敬请转载保留

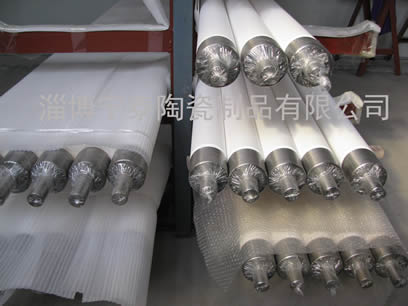

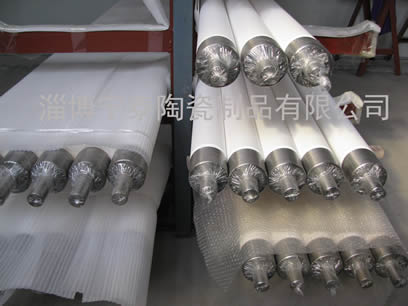

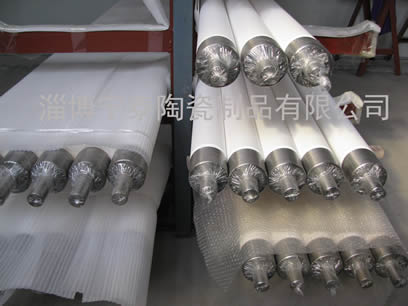

陶瓷辊|玻璃钢化炉陶瓷辊|陶瓷辊棒|高铝球石 http://www.taocigun.com/

今天我们又可以为大家继续介绍技术资讯,为大家提供更多相关信息,今天我们要给大家先容的是:电解锰渣高铝球石材料的制备与性能研究。

随着电解锰行业的快速发展,电解锰渣的排放量极大。大量的电解锰渣不仅占用了大片的土地,而且严重污染环境。此外,电解锰生产过程中排放的重金属废水造成的重金属污染的问题也日益严重。因此,如何很好地处理电解锰渣和解决电解锰生产废水的重金属污染问题己成为电解锰行业和环保领域关注的热点和面临的一大难题。以电解锰渣为骨料,采用添加造孔剂方法和模压成型的方式制备出性能优异的高铝球石材料,并用于吸附去除废水中的重金属离子,探索了一条用简单工艺实现电解锰渣高附加值综合利用的新途径。

实验通过考察烧结温度、成型压力、造孔剂种类及用量和碳粉颗粒大小对高铝球石材料性能的影响,研究了添加不同造孔机理的造孔剂制备的高铝球石材料的造孔工艺。同时也研究了作为粘结剂的膨润土和高岭土的粘结效果。通过实验,选择了合适的造孔剂和粘结剂。以碳粉为造孔剂和以高岭土为粘结剂制备的高铝球石材料的综合性能最好,以白云石为造孔剂制备的高铝球石材料的抗压强度很高。通过考察骨料粒度、烧结温度、保温时间和成型压力等因素与电解锰渣高铝球石材料的气孔率、吸水率、体积密度和抗压强度之间的关系,得到实验室条件下单一造孔剂制备氧化锰渣高铝球石材料的优化条件为碳粉用量为20%,高岭土的用量为5%,烧结温度为1075℃,保温时间为60min,成型压力为4MPa,在此优化条件下制备的氧化锰渣高铝球石材料气孔率68.86%,吸水率为66.19%,体积密度为1.05g/cm3,抗压强度为5.44MPa。单一造孔剂制备碳酸锰渣高铝球石材料的优化条件为碳粉的质量分数为20%、高岭土的质量分数为10%、烧结温度为1095℃、保温时间为60min和成型压力为4MPa,在此优化条件下制备的碳酸锰渣高铝球石材料气孔率为63.84%,吸水率为62.43%,体积密度为1.06g/cm3,抗压强度为4.78MPa。

通过正交试验优化配方和制备工艺控制复合造孔剂制备氧化锰渣高铝球石材料的气孔率和抗压强度。结果发现,造孔剂用量、烧结温度对复合造孔剂制备的高铝球石材料的气孔率影响最大,其次是高岭土用量;再次是成型压力。最优配方与工艺参数为:高岭土用量5%,造孔剂碳粉用量20%,白云石用量为7.5%,烧成温度为1100℃,成型压力为3MPa,混合料中水分的含量10%,保温时间为60min。在此试验条件下复合造孔剂制备的氧化锰渣高铝球石材料的气孔率69.79%,体积密度0.97g/cm3,吸水率69.38%,抗压强度为6.98MPa。XRD检测结果表明电解锰渣高铝球石材料以钙长石、莫来石、石英、透辉石、锰铁尖晶石等为主要物相组成,提高了高铝球石材料的强度;锰元素嵌入锰铁尖晶石和硫化锰晶格中,成为晶体的一部分,实现了锰渣的无害化处理。断面SEM形貌图分析表明,所制备的高铝球石材料气孔多且孔分布均匀、孔径尺寸小,且孔结构是三维连通的。

以高铝球石材料为吸附剂对含有Cu2+、Mn2+、Zn2+、Pb2+和Cr6+的模拟重金属废水进行处理,考察了不同理化性能的高铝球石材料对重金属离子的吸附效果的影响。结果表明,电解锰渣高铝球石吸附去除重金属废水中的重金属离子有很好的吸附效果。

海内存知己,天涯若比邻,朋友是永恒的,或许此时我们相聚甚远,但是距离阻隔不了我们对彼此的思念!如有相关需要我们将竭诚为您服务。

以上内容由淄博宁泰陶瓷制品有限公司撰写提供 敬请转载保留

陶瓷辊|玻璃钢化炉陶瓷辊|陶瓷辊棒|高铝球石 http://www.taocigun.com/